如何有效實施TPM

來源/作者: TPM咨詢服務中心 丨 發(fā)布時間:2017-11-18 丨 瀏覽次數(shù):

實施TPM是日本電裝公司NipponDenso(它在天津有好幾家公司)在1961年導入的PM生產(chǎn)保全開始。7年后,公司決定讓所有員工參與,進行全員保全。經(jīng)過兩年多努力,取得了非常巨大的成功,于是TPM誕生了。

從設備維護保養(yǎng)的發(fā)展里程來看,大致分為以下幾個階段:

BM——Breakdowm Maintenance事后維修

CM——Corrective Maintenance改良保養(yǎng)

PvM——Preventive Maintenance預防保養(yǎng)

MP——Maintenance Preventive保養(yǎng)預防

PM——Production Maintenance生產(chǎn)保養(yǎng)

實施TPM

在ProductiveMaintenance以前,對設備進行保養(yǎng)的職能從為動搖過,那就是設備管理部。自從PM以來,對設備的管理職能就不僅僅是設備管理部的事情了。這也是一個很大的變革。

雖然TPM是從TQM的思想演變過來,但TPM卻有很多自己的特色,由于時間有限,我就不詳細介紹TPM內(nèi)容了,只談談個人實施的一些關鍵心得:

實施TPM

一、一個故事

好幾年前,一個日本人在和我討論TPM的時候,他給我講了一個非常有趣而簡單的例子,但對理解TPM卻是非常有用的,他說:我們很多人都買過自行車,一般人買了自行車后,就是騎,然后呢,可能車子剛買了,很多地方需要調整,或者騎兩天后要調整。一般人呢,可能由于時間忙,所以忘記了,也沒調整,有的找到了賣車的地方或者修車地方調整了。于是繼續(xù)騎,然后呢,車子壞了,到車鋪修,沒氣了,到車鋪打氣,鏈條沒油了,到車鋪上油。

另外有些人,他們很珍惜自己那輛車,于是買來后,就仔細看說明書,雖然自行車很簡單,但他們還是仔細看了,知道哪些地方需要定期注油,那些地方需要經(jīng)常擦干凈。然后呢,他們自己調整新車,使其性能達到最好,騎一段時間后,自己進行保養(yǎng),自己注油,根據(jù)輪胎狀況自己打氣,不至于說象上面第一種那樣,要么等輪胎完全沒氣了再去車鋪打,一打就想使勁打個飽。

然后他問我買過自行車嗎?我說當然買過。他又接著問我是哪種人,我毫不猶豫就說是第一種。然后他讓我回憶,在我那些同學中,是不是有的人的自行車騎了一兩年,看起來很新,有的人半年就很破了呢。我說是的。

然后他說:好了,這就是一個人的TPM。

這個例子雖然簡單,也沒完全說明TPM里面很多體系,卻把TPM的思想精髓說出來了,以后到每個地方,我都會講這個故事。

二、實施TPM的基本功

做TPM一點不能急,一些步驟必須要遵守,否則就會前功盡棄。

第一步是培訓,TPM需要大量的培訓,在前期開始前,以及實施中,都要不斷地進行,里面除了涉及到一般的5S,七大浪費,QCC,QC七大手法外,還有MTBF,MTTR分析,動作分析,時間研究,工序分析等等,設備原理,等等,這些搞下來有好幾十場不同內(nèi)容的培訓了。

第二步是設備5S,在日本叫做經(jīng)營直接型5S,或新5S,在中國很多人沒聽說過。設備5S就是要求:

整理:除了現(xiàn)在我們實施的整理內(nèi)容外,它在設備上的內(nèi)容還有:將閑置的設備直接拉走;對設備上的一些無用的,人工加上去的東西,立即清楚。將設備修理工具分開,維護工具分開,模具分開,都是按照一般的整理知識來做的。特別是設備上要用到的油,一定要按照需求量來準備,將多余的拿走。

整頓:對設備的很多地方需要做標示。那些地方要給油,頻率如何;設備分為那些功能,分段標示;設備的消耗零件要標示;所有可能導致嚴重后果的開關要標示;工作區(qū)域和非工作區(qū)域要標示;設備易發(fā)故障部件要標示,等等。

清掃:讓設備每個角落都干凈,包括設備所處的場所;給設備定期管理注油,凡是需要有油的地方都要這樣管理,讓設備良好的轉動。

在我們一般工廠里,前兩個S是重點,在TPM里,第三個S是重點。

同樣,5S是永恒不變的活動。

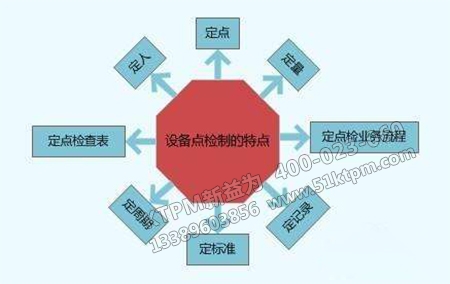

第三步是總點檢,設備的總點檢查有很多內(nèi)容,需要將設備的每個細節(jié)都做詳細的分析,包括生命周期分析,故障可靠性分析,等等。當然所有分析并不需要專業(yè)的統(tǒng)計,簡單工具就可以了。然后做一個設備的總點檢系統(tǒng)。

在這里,需要培訓點檢的知識,包括設備的系統(tǒng)工程學,點檢的要點,點檢的要素,點檢表的要求等等。

第四步是個別改善,怎么樣調動一線員工的改善能力,本人建議:

首先要培訓一線員工的改善意識;我發(fā)現(xiàn)很多工廠的員工對改善一點意識都沒有,因為在他們眼里,連什么是改善都不知道,也許很多人會說他們工廠不會,但我可以肯定的是,10家公司里,起碼9家公司的一線員工對改善都沒有好的意識。所以意識的培訓,就很重要了。不要說員工,甚至我見過很多專業(yè)的顧問,都對改善不理解,我們這里說的改善是Kaizen,而不是Improvement。二者是區(qū)別的。感興趣的朋友可以查閱相關資料來看。

其次要培訓足夠的改善知識,你面對的是一線員工,所以他們的知識都很膚淺,怎么給他們培訓一些改善知識,需要很好的技巧。

最后改善欲望的調動,很多公司的員工都沒有改善欲望,不管他們對公司滿意與否,對于是否比一般工作多余部分的改善,沒有動力。怎么調動他們的積極性,我在其他帖子里談過,這里我們不多討論這個問題了。

三、時刻記住TPM的結果是要什么

我見過一些人的搞的TPM,到最后,是做的不錯,但結果往往沒有很好的體現(xiàn)。

究其原因,我發(fā)現(xiàn),他們做到最后,往往是把TPM里面的三個結果要素的其中放到一邊涼快去了。很多公司經(jīng)常沒把產(chǎn)品合格率搞好,是他們覺得這很難搞,而提高設備的時間效率和性能效率是否更有興趣。

這里,我的經(jīng)驗是,不妨采用TQM,把TQM的方式用到TPM的產(chǎn)品合格率上。特別對于一些非大型機械設備工廠,非常管用。

四、結合JIT思想一起來

在一些小型設備加工工廠,很多人搞TPM,卻只著重強調設備效率,忽略了精益生產(chǎn)的其他改善內(nèi)容,這里如果大家在實施的時候,將JIT思想隨時做一個思考基礎來進行,那么結果大不一樣,比如,你是不是要采取Cell生產(chǎn)模式?你的價值流過程有不增加價值的地方嗎?或許你還可以做一張VSM圖。當思考這些后,你發(fā)現(xiàn),很多時候,你可以改善設備效率以外的很多事情,而這些事情在工廠的以前,似乎是很難改變的,這個時候改變了,效率可能大大提高了。

五、注意TPM的八個支柱

說為八個支柱,只是大家做了一個概括。相對比較合理。很多時候,我發(fā)現(xiàn)一些公司在做TPM的時候,往往做著做著就成了設備部和生產(chǎn)部的事情了,其他部門都好象無關了。我建議大家在一開始的時候,發(fā)動TPM動員會的時候,就做一張詳細的計劃甘特圖,將工作的詳細計劃做出來,越詳細越好,如果不對,以后可以修改,這樣就不會忽略了。

六、TPM管理咨詢公司提出注意新設備管理

在日本,設備投產(chǎn),或者新產(chǎn)品投產(chǎn)的那段時間,一般叫做初期流動,其實漢語意思也能理解了,就是初期的流動嘛。

我們在實施TPM的時候,很多工廠,我發(fā)現(xiàn)小型設備長,在這個過程會有設備購入,這些東西在TPM的實施期間很容易被忽視,反而是實施完后還不會。所以在實施TPM過程中,對設備管理的一些體系要正規(guī)建立成系統(tǒng)。還有,對新這個期間的新進設備要特別注意管理。因為我們都不希望做重復的事情。

- 上一篇:TPM重煙工業(yè)重慶分廠推進案例

- 下一篇:如何在日本體驗TPM

渝公網(wǎng)安備 50010502003586號

渝公網(wǎng)安備 50010502003586號